發布者:耐火磚廠 發布時間:2018-05-25 14:59:53

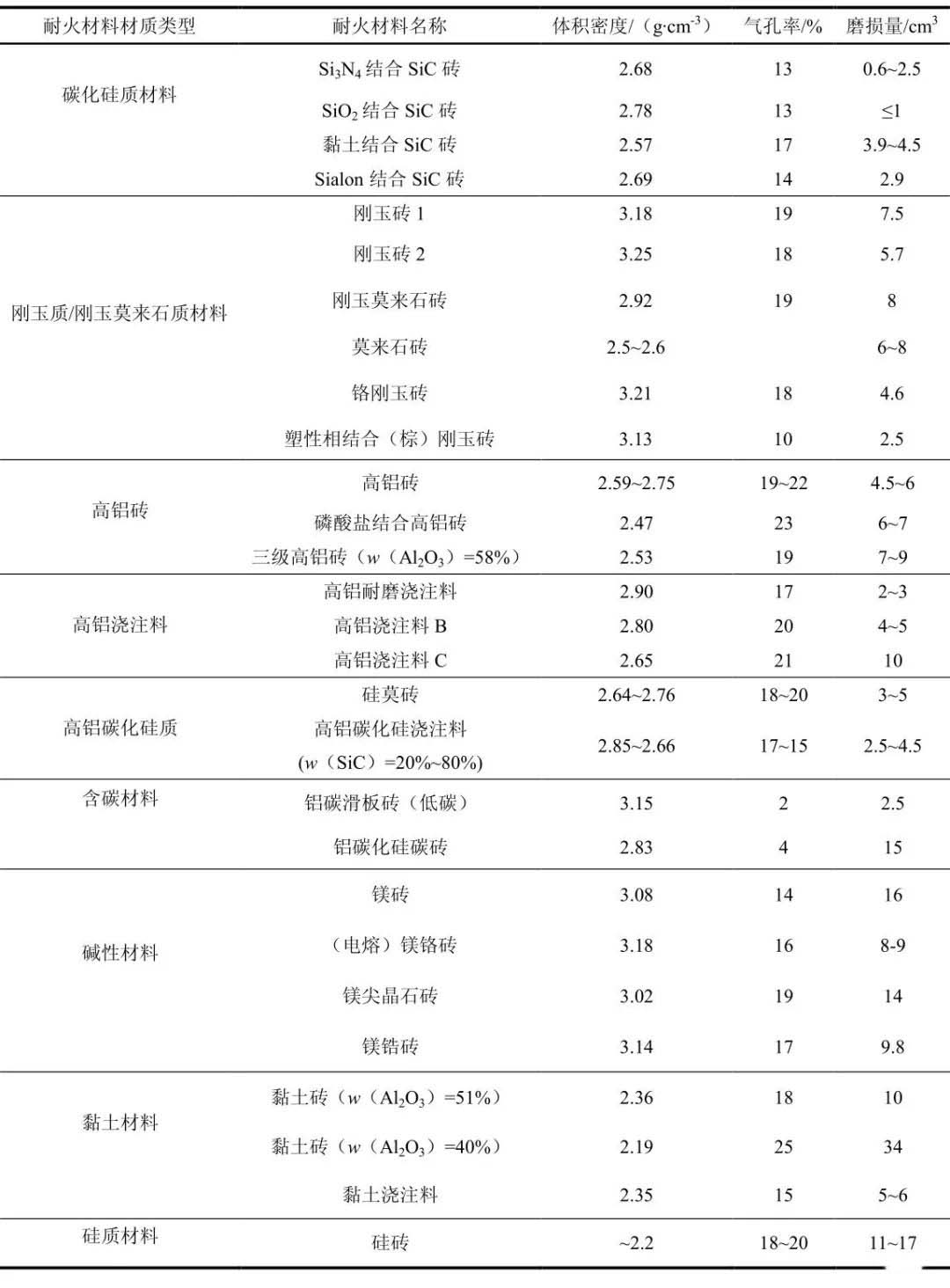

不同質料耐火材料的耐磨性差異很大,表 1 列出幾年來檢測到的不同品種耐火材料的磨損量,從中可了解各類型耐火材料的耐磨性優劣。下面企圖總結耐火材料質料與耐磨性優劣的聯系:

由表 1 能夠看到,不同質料類型耐火材料耐磨性的差異,依據各類耐火材料耐磨性強弱大體上可分為三類,其中碳化硅類型的耐火材料耐磨性強,高鋁質耐火材料和剛玉耐火材料耐磨性居中,堿性耐火材料、硅質、黏土質這 3 種耐火材料的耐磨性較差。高鋁質耐火材料由于氧化鋁含量差異較大,因而其磨損量散布在較寬的規模。曾有人研討發現耐磨性與材料的強度正相關,但試驗數據表明兩者的相關性在不同類型的耐火材料之間不一定存在,約 100 MPa 剛玉磚的耐磨性弱于耐壓強度 86 MPa 的高鋁磚。

表 1 各種耐火材料的常溫磨損量

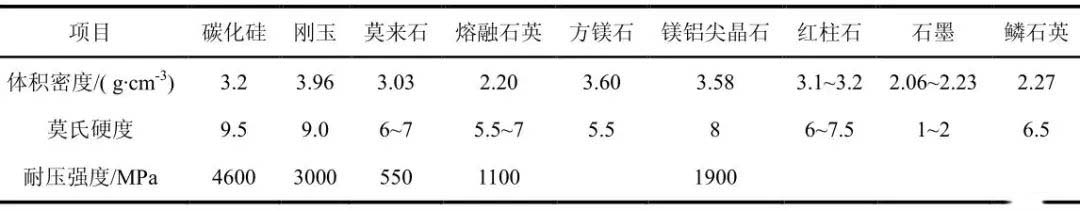

(1)耐火材料的耐磨性強弱與其礦藏相組成相關。不同礦藏相的晶體結構類型以及晶格能巨細等要素,導致其礦藏的硬度不同,原子晶體的金剛石、碳化硅莫氏硬度高,離子晶體的剛玉、尖晶石、莫來石、方鎂石等硬度相對順次減小,分別為 9、8、6~7、5.5;石墨層狀結構、層間分子間力導致其硬度低(見表 2)。由此碳化硅質材料磨損量小,耐磨;鎂質材料則不耐磨,以方鎂石為主物相的鎂尖晶石磚、鎂鉻磚等均磨損量較大。含石墨的鋁碳化硅碳磚磨損量較大,低石墨含量或不含石墨的含碳材料則較小。

表2.礦藏的根本性能

氮化硅結合碳化硅材料比黏土結合碳化硅材料有更好的耐磨性。剖析其原因可能是:氮化硅結合碳化硅資猜中礦藏相組成為氮化硅和碳化硅,這兩種礦藏相的硬度高,強度大;而黏土結合碳化硅材料物相主要是碳化硅,結合相為莫來石和玻璃相,從礦藏組成的來看,前者氮化硅耐磨性更好。

關于氧化鋁含量 73%(w)的高鋁磚和 58%(w)的三級高鋁磚,前者的剛玉含量高,后者的剛玉含量低,因而前者更耐磨。

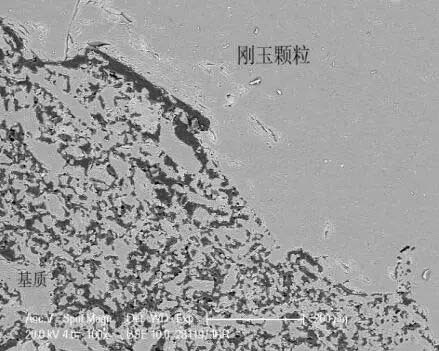

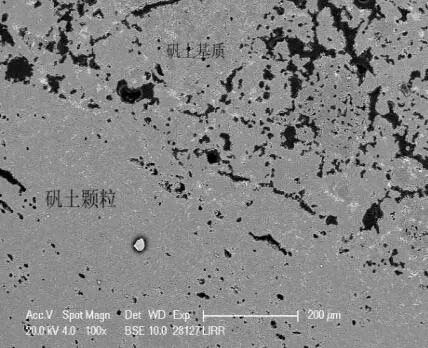

(2)耐火材料的耐磨性與材料的結合相相關,與材料顆粒與基質結合狀況相關。以白剛玉為主要質料出產的剛玉磚的磨損量大于高鋁磚這一現象,從礦藏相組成無法解釋說明。我們從試樣的顯微結構來剖析。圖 1 和圖 2 分別為剛玉磚與高鋁磚的顯微結構相片。

圖 1 剛玉磚顯微結構

圖 2 高鋁磚顯微結構

由圖 2 能夠看出高鋁磚的基質與骨料的結合杰出,高鋁礬土顆粒與高鋁礬土基質之間構成較密實的過渡帶,使其結構較細密;由圖 1 能夠看出:剛玉磚中的剛玉顆粒與基質之間的結合程度欠佳,基質的燒結狀況不及高鋁磚。所以當磨損介質沖蝕試樣外表時,由于基質與骨料結合得不牢固,基質部分很簡單被沖刷掉,留下裸露的顆粒料,使其磨損量更大。而高鋁磚中基質與骨料間結合得較好,磨損介質沖蝕試樣外表時,基質與骨料被磨損的程度較為均勻,磨損量小一些。因而關于這兩種材料的耐磨性而言,可能是工藝要素比礦藏組成起更重要的效果。相同原因用高純質料制備的氧化鋁含量 85%~90%(w)剛玉莫來石磚的耐磨性也不及高鋁磚。塑性相結合(棕)剛玉磚由于高溫下特殊“塑性硅”結合效果賦予了磚的高耐磨性。Sialon 結合剛玉磚的高耐磨性是得益于非氧化物 Sialon結合,與剛玉磚的結合有實質的不同。增加少數碳化硅(約 10%~18%(w))的硅莫磚,也由于碳化硅的特殊效果大幅度提高了耐火磚的耐磨性。

(3)耐火材料的耐磨性與工藝要素相關。關于高鋁磚、黏土磚等,同類耐火材料其氣孔率越高,耐磨性越差,明顯與質料的燒結程度、制品的燒成準則相關。

(4)用相同的高鋁礬土熟料,高鋁澆注料的耐磨性高于高鋁磚,兩者的磨損量相差約 60%~90%;同理黏土澆注料耐磨性會高于黏土磚。剖析其可能的原由于,選用微粉技能的低水泥澆注料的密度一般大于對應的耐火磚;澆注料選用更大的骨料粒度,能夠到達 10 mm 或更高,而制磚的臨界粒度一般在 4 mm 以下;澆注料的顆粒料所占的比例比制磚的更高;這些都有利于澆注料的耐磨性。

上一篇:煉焦爐對耐火材料的基本要求

下一篇:耐火磚這樣燒能使產品質量達到

相關文章

相關產品