高爐護爐的幾個有效措施

(1)強化爐缸關鍵區域冷卻強度

高爐爐體選用閉路軟水冷卻系統,冷卻水流量設計為61000m3/h,供水壓力為0.7Mpa,共設計4臺循環水泵,正常生產過程中2臺工作,2臺備用。2011年3月以后,氣缸局部環碳溫度上升過快。為了增加冷卻強度,高爐增加了工作水泵,以提高供水壓力和流量。增加后的供水量從原來的6100開始m3/h增加至6500m3/h,供水壓力也為0.7MPa提高至0.85MPa。

采取這一措施,整個爐缸溫度場不再繼續上升,但Ti2012年2月,5060溫度點仍呈明顯上升趨勢,Ti高達48060溫度點℃。為了繼續提高環碳的冷卻強度,高爐增加了冷卻壁水管循環泵,提高了單管的水流和水壓,使單管的流量從25開始m3/h增至40m3/h,水壓由0.8MPa增強至1.2MPa

(2)降低冶煉強度,增加風口面積

加強對關鍵區域的實時監測,一旦環碳溫度升至450℃高爐采用減風停氧的方式降低冶煉強度,減少鐵水因素對環碳溫度的影響。但長期低壓操作,難以吹透氣缸中心柱,高爐應根據冶煉強度、風量和風壓對稱關系及時調整出風口面積,確保標準風速大于230m/s,只有這樣,我們才能提供足夠的鼓風動能來吹動和激活氣缸的狀態。從而進一步消除氣缸中心的死料柱,提高氣缸的透水性,盡可能減少氣缸內鐵水的環流和底流,減少鐵水對氣缸的物理沖擊。

(3)控制適當的煤比

隨著高爐冶煉強度的降低和原燃料質量的變化,煤比的選擇極為重要。煤比低時,進爐焦比高,不利于低成本冶煉。如果煤比較高,煤粉不會在出風口前燃燒,堵塞材料層的孔隙,從而惡化透氣性,不利于高爐的順利運行。經過探索,當煤比控制在120時kg/t左右時為合理。

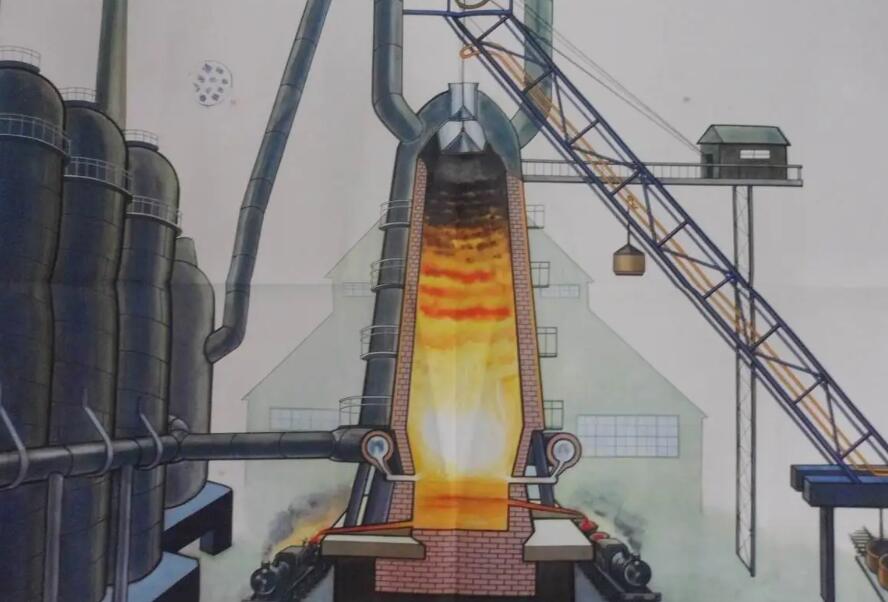

(4)在爐料中加入釩鈦礦

釩鈦礦中的TiO2在爐內高溫還原氣氛下,可生成熔點較高的氮化物TiN(熔點為3150℃),碳化物TiC(熔點為3150℃)及Ti(CN)化合物,當這些高熔點鈦的碳氮化合物凝結在爐底的磚縫中時,對爐缸起到保護作用。自2011年3月以來,釩鈦礦被定量添加到高爐中。生鐵中含有鈦[Ti]數量應控制在合理范圍內。如果太低,就不能保護爐缸。如果太高,會嚴重影響高爐的順行。經過實踐探索,生鐵中含有鈦[Ti]在0.15%左右為宜。

(5)控制適當的生鐵含量Si量

生鐵含[Si]數量對鐵水的流動性有影響。鐵水流動性好,容易侵蝕爐缸。相反,流動性差不利于高爐順行,也不利于爐底爐缸的長壽;而且釩鈦礦的還原程度與鐵水化學熱成正比,所以生鐵含量高[Si]數量也直接影響鈦的還原狀態。鞍鋼4號高爐控制鐵水[Si]的范圍在0.50%~0.70%之間。

(6)降低環碳溫度高地區鐵水環流的影響

雖然采取了上述措施,但2號鐵口區下方的溫度監測點Ti5060溫度仍較高,2012年10月達到517高點℃。同時,為減少鐵水環流對該區域碳磚的侵蝕,采用停用2號鐵口的方式,選擇剩余3塊鐵代替鐵。在此期間,2號鐵口每30天進行一次打泥作業,在鐵口內形成穩定的泥包,減少渣鐵環流對爐缸的侵蝕,保護鐵口下方的關鍵區域。同時,2號鐵口作為事故鐵口備用。

(7)鐵口的維護

從測溫點數據來看,鐵口區域是爐缸燒穿的薄弱區域。因此,在日常生產中,嚴格要求鐵口合格率,在順行允許的情況下保持鐵口上限深度,避免提前出鐵,嚴格禁止悶炮和大流量運行。加強爐前工作管理,一旦不符合要求,認真考核責任人。

(8)完善布料制度

高爐順行狀態良好,爐況無異常波動,是爐缸溫度穩定的基礎。因此,在日常運行中需要細化要求,完善高爐布料系統,使高爐中心和邊緣氣流合理分布,適應保護期間的運行參數。在爐保護期間,調整以前的發展中心氣流,抑制邊緣氣流的分布方案是發展中心氣流,兼顧邊緣氣流的方案。經過一段時間的布料系統生產,壁溫明顯趨于穩定。高爐壁溫度為90~140℃爐頂中心溫度保持在200~500℃爐喉溫度在1000之間~220℃同時,水溫差固定在2左右.3℃以下